当社はすべての顧客にカスタム ソリューションを提供し、貴社が活用できる完全な技術的なアドバイスを提供します。

スクリューバレルはプラスチック加工業界で重要な役割を果たしており、プラスチック成形装置の中核コンポーネントの 1 つです。それらはプラスチック製品の品質や生産効率に影響を与え、生産ライン全体の安定性やコスト管理にも関係します。

射出成形プロセスでは、スクリューバレルはプラスチック原材料を溶かし、金型キャビティに搬送する役割を果たします。正確な溶解および計量機能により、射出成形部品の一貫性と高精度が保証されます。スクリューの設計と構造の最適化により、プラスチックの混合均一性と溶融効率が効果的に向上し、エネルギー消費とスクラップ率が削減されます。

押出成形プロセスでは、スクリューバレルはより複雑な役割を果たします。プラスチック原料を溶融するだけでなく、正確なスクリュー速度と温度制御により溶融プラスチックを一定の圧力と流量で押し出し、連続プロファイル、フィルム、パイプ、その他の製品を形成します。スクリューバレルの性能は、押出製品の寸法精度、表面品質、生産効率に直接影響します。

ブロー成形プロセスでは、スクリューバレルも重要な役割を果たします。プラスチック原料を溶かしてブロー金型に射出し、高圧ガスを通して溶融プラスチックを所望の形状の中空製品に吹き込みます。スクリューバレルの溶解効果と温度制御は、ブロー成形製品の肉厚均一性、表面光沢、強度にとって非常に重要です。

世界のトップブランドの機械会社で30年以上の製造経験を持ち、 バレル化 中国最大かつ専門的な可塑化装置メーカーとして認められています。当社は、射出成形機および押出機用の標準およびカスタマイズされたシングルおよびツイン (円筒形、平行) スクリューおよびバレルを提供します。

スクリューバレルはプラスチック加工装置の重要な部品であり、主にスクリューとバレルの 2 つの部分で構成されます。以下に、これら 2 つの部品の簡単な紹介と、ねじの各セクションの長さの比率、ねじ溝の深さ、ねじ山の設計などのパラメータが可塑化効果に及ぼす影響を示します。

1. スクリューバレルの主な構成要素

スクリュー

スクリューはスクリュー バレルの中心コンポーネントであり、プラスチックの溶解、搬送、せん断、均質化を担当します。

スクリューは通常、供給セクション、圧縮セクション、均質化セクションの 3 つのセクションに分かれています。

供給セクション:主にプラスチック原料の搬送と予備加熱を担当します。この部分のねじ溝は深く、ピッチも大きいので、より多くのプラスチック原料を収容でき、回転によって生じる摩擦によって徐々に加熱されます。

圧縮部:ねじ溝が徐々に浅くなり、ピッチが徐々に小さくなり、プラスチック原料に大きなせん断力と圧縮力が加わり、徐々に溶けて均一になります。

均質化セクション:主に溶融プラスチックのさらなる均質化と輸送を担当します。ネジのこの部分のネジ溝の深さ、ピッチ、ネジ山の設計は、溶融プラスチックの温度、圧力、組成が非常に均一になるように慎重に最適化されています。

バレル

バレルはスクリューが回転するためのチャネルであり、プラスチックが溶融するためのチャネルです。

バレルの内壁は通常、摩擦と抵抗を軽減し、プラスチック溶融物がスムーズに流れるようにするために精密に機械加工および研磨されています。

通常、溶融物の温度を正確に制御するために、加熱要素と温度センサーがバレルに取り付けられます。

2. スクリュー各部のパラメータが可塑化効果に及ぼす影響

長さの比率

スクリューの各セクションの長さの比率は、可塑化効果に重要な影響を与えます。一般に、供給セクションが長いほど、プラスチック原材料の完全な予熱と搬送に役立ちます。適度な圧縮セクションにより、プラスチック原材料の完全な溶解と均質化が保証されます。より長い均質化セクションは、溶融プラスチックのさらなる均質化と安定化に役立ちます。

長さ比の選択は、プラスチックの種類、加工温度、スクリュー速度などを総合的に考慮して決定してください。

ネジ溝深さ

スクリュー溝の深さは、スクリューの搬送能力とプラスチック原料に対するせん断効果に直接影響します。供給部のネジ溝が深いほどプラスチック原料を多く収容でき、回転による摩擦により徐々に加熱されます。圧縮部と均質化部のスクリュー溝が徐々に浅くなり、プラスチック原料に大きなせん断力と圧縮力を与えることができ、プラスチック原料が徐々に溶けて均一になります。

ねじ溝深さの選択は、プラスチックの種類、加工温度、ねじの速度などを総合的に考慮して決定してください。一般にスクリュー溝深さが深いほどプラスチック原料の搬送能力は強くなりますが、せん断効果は比較的弱いため、逆に、せん断効果は強いですが、搬送能力は比較的弱いです。

ネジの設計

ねじ山の設計もねじの可塑化効果に重要な影響を与えます。ねじ山の設計が異なると、異なるせん断力と圧縮力が発生するため、プラスチックの溶融と均質化に影響を及ぼします。

一般的なねじの設計には、等しい距離と不等な深さ、等しい深さと不等な距離、不等な深さと不等な距離などがあります。等距離かつ不等深さの設計が最も一般的に使用されており、これによりプラスチックとバレル間の接触面積が大きくなり、熱伝達効果が向上します。等深さ不等距離、不等深さ不等距離の設計は、さまざまな加工要件に応じて柔軟に調整できます。

プラスチックの溶解、搬送、せん断、均質化などの工程におけるスクリューの役割

溶融:スクリューが独自のスパイラル形状と回転運動によりプラスチック原料にせん断力と摩擦力を与え、徐々に加熱して溶融させます。このプロセスでは、プラスチックを均一かつ効率的に溶かすために、スクリューの形状、速度、加熱システムの調整が重要です。

搬送:溶融したプラスチックはスクリューに押されてバレルの軸方向に移動し、金型やその他の成形装置に搬送されます。スクリューの搬送効率は塑性加工の生産速度に直結します。

せん断: スクリューの螺旋溝とねじ山の設計により、プラスチック溶融物にせん断作用を生じさせることができ、プラスチックのさらなる混合と均質化に役立ちます。せん断作用は、プラスチック内の気泡や不純物を除去し、製品の品質を向上させるのにも役立ちます。

均質化: 溶融および搬送プロセス中、スクリューは、巧妙に設計された圧縮セクションと均質化セクションを通じて、プラスチック溶融物の温度と組成が高度に均一になるようにします。これにより、溶融物の温度勾配や組成の違いがなくなり、一貫した品質の製品が生産されます。

バレルとスクリューの連携により、加工中のプラスチックの温度制御と圧力の安定性が保証されます。プラスチック溶融物の流路として、バレルの内壁は通常、摩擦と抵抗を減らすために精密に機械加工され、研磨されています。バレルには通常、溶融物の温度を正確に制御するための発熱体と温度センサーも装備されています。

バレル内でスクリューが回転すると、溶融プラスチックを前方に押し出すだけでなく、バレルの内壁に密着して比較的密閉された空間を形成します。この空間内のプラスチック溶融物の温度と圧力は、スクリューのせん断と圧縮によって効果的に制御および調整されます。

さらに、バレルの冷却システムも重要な役割を果たします。これはバレルの外壁の温度を制御し、熱が外部環境に急速に伝達されるのを防ぎ、それによって処理中の溶融物の温度安定性を確保します。

材質選定と表面処理技術

一般的に使用されるネジバレルの材質には、高品質合金鋼やクロムモリブデン合金鋼が含まれます。

高品質の合金鋼: この材料は高い強度と硬度を備えており、大きな機械的応力や熱応力に耐えることができます。同時に耐摩耗性、耐食性にも優れており、過酷な加工環境においても安定した性能を維持できます。

クロムモリブデン合金鋼:高品質合金鋼をベースに、クロム、モリブデンなどの合金元素を添加し、耐摩耗性、耐食性、高温強度をさらに向上させた材質です。したがって、クロムモリブデン合金鋼は、高温、高圧、腐食性の高いプラスチック加工環境に特に適しています。

スクリューバレルの耐摩耗性や寿命を向上させるには、材質の選択に加え、表面処理技術も重要な手段となります。一般的に使用される表面処理技術には、窒化合金や溶射合金などがあります。

窒化処理:窒化処理は、化学反応によりスクリューバレルの表面に硬い窒化物の層を形成する技術です。この窒化物の層は高い硬度と耐摩耗性を備えており、スクリューバレルの耐摩耗性と耐用年数を大幅に向上させることができます。

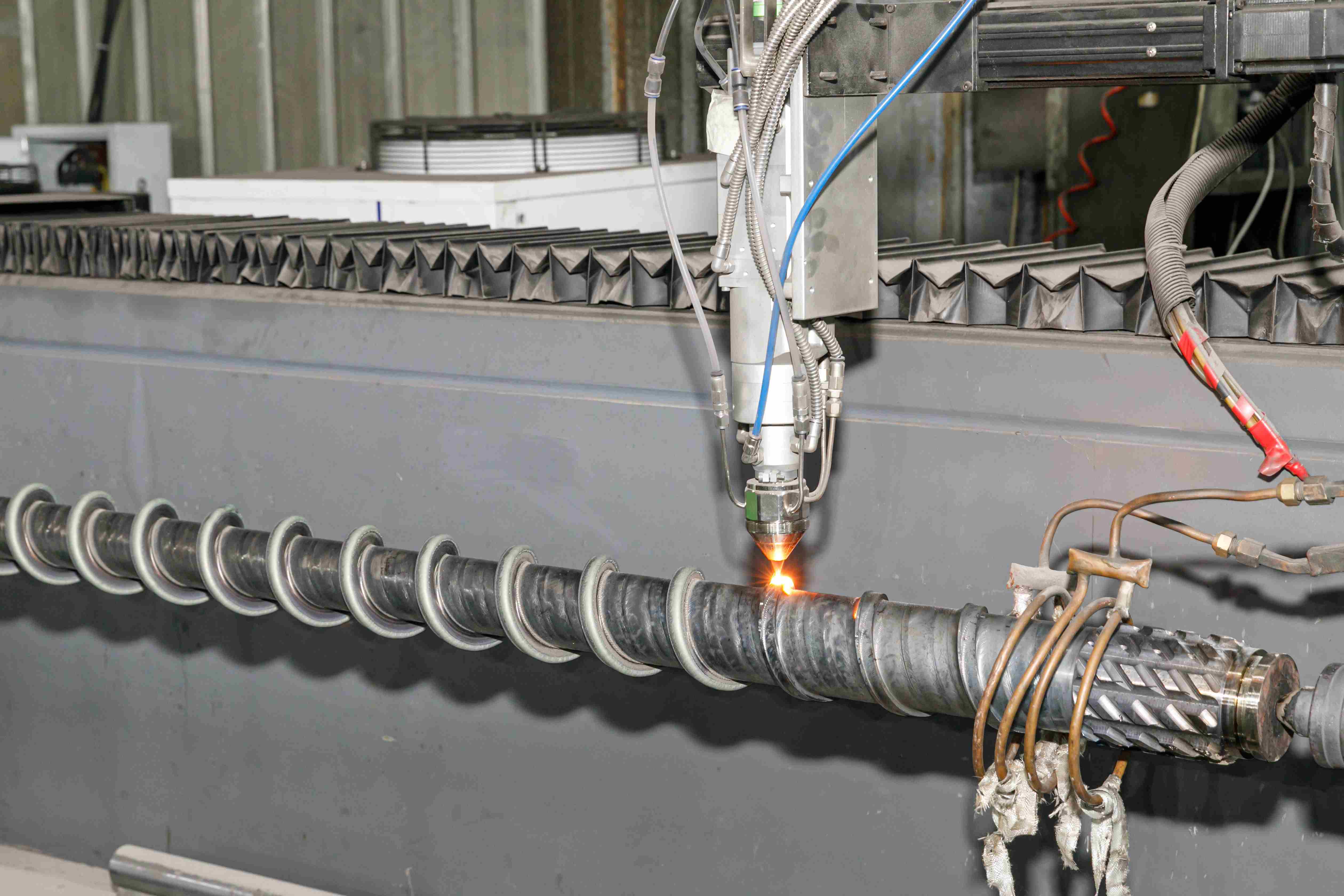

溶射合金:溶射合金は、合金粉末を高温の炎を通してスクリューバレルの表面に吹き付け、母材と溶融させる技術です。この技術により、スクリューバレル表面に耐摩耗性、耐食性に優れた合金層を形成することができ、スクリューバレルの寿命がさらに向上します。

スクリューバレルの製造工程は、焼き入れ・焼き戻し、成形、成型、精密研削、研磨など複数の工程を経る複雑かつ繊細な工程です。

焼き入れと焼き戻し: 焼き入れと焼き戻しは、スクリューバレルの製造の最初のステップです。原材料を加熱および冷却することで内部組織とパフォーマンスを向上させ、後続のプロセスの良好な基盤を築きます。

成形: 成形は、焼入れおよび焼き戻しされた原材料を設計要件に従って切断し、予備成形するプロセスです。このステップでは、後続のプロセスをスムーズに進めるために、サイズと形状を正確に制御する必要があります。

成形:成形は、成形された原料を金型を通して正確に成形するプロセスです。このステップでは、スクリューバレルの精度と性能を確保するために、温度や圧力などのパラメータを厳密に制御する必要があります。

精密研磨:精密研磨は、成形後のスクリューバレルを精密に研磨する工程です。この工程により、表面のバリや凹凸が除去され、スクリューバレルの表面品質と精度が向上します。

研磨:研磨は、スクリューバレルを精密に研磨した後、さらに加工するプロセスです。研磨により、スクリューバレルの表面がより滑らかで明るくなり、美観と耐用年数が向上します。

スクリューバレル選択ガイド

プラスチックの種類に合わせて選ぶ

熱安定性の悪いプラスチック: PVC など、圧縮セクションが長く、可塑化中のエネルギー変換が緩やかでプラスチックの熱分解を軽減する、段階的なスクリューを選択することをお勧めします。

結晶性プラスチック: ポリオレフィン、PA などのミュータント スクリューは、圧縮セクションが短く、可塑化中のエネルギー変換がより強力で、プラスチックを素早く溶かすことができるため、より適しています。

一般プラスチック:汎用ねじは適応力が高く、さまざまなプラスチックの加工に適応します。これらは、プラスチックの種類を頻繁に変更する必要がある生産シナリオに適しています。

圧縮率とアスペクト比を考慮する

圧縮比:スクリューの供給部の最初のスクリュー溝の容積と均質化部の最後のスクリュー溝の容積の比です。これはネジ内のプラスチックの圧縮の程度を決定し、可塑化効果に影響します。一般に、熱可塑性プラスチックを加工する場合は、適度な圧縮率のスクリューを選択する必要があります。熱硬化性プラスチックを加工する場合、より高い圧縮比が必要になる場合があります。

アスペクト比:ネジの直径に対するネジの作動部分の長さの比率です。アスペクト比が大きいほど、プラスチックがスクリュー内で加熱される時間が長くなり、可塑化がより完全かつ均一になります。ただし、アスペクト比が大きすぎると、消費電力の増加やネジの曲がりなどの問題が発生する可能性があります。したがって、アスペクト比を選択する際には、特定のプラスチックの加工特性や製造要件に応じて考慮する必要があります。

2. 可塑化効果に対するパラメータの影響

圧縮率

適切な圧縮率により、粒状プラスチックを完全に可塑化して圧縮し、製品の品質を向上させることができます。ただし、圧縮比が高すぎると、スクリューに過剰な圧力がかかり、磨耗が増加し、エネルギー消費が増加する可能性があります。圧縮率が低すぎると、プラスチックの可塑化が不十分になり、製品の品質に影響を与える可能性があります。

アスペクト比

アスペクト比を大きくすると、プラスチックの混合と可塑化に有益であり、可塑化の品質が向上します。ただし、アスペクト比が大きすぎると、プラスチックがネジ内に長時間留まり、熱分解の問題が発生する可能性があります。同時に、スクリューとバレルの加工と組み立ての難易度も上がる可能性があります。